汽車產(chǎn)業(yè)原本為一個(gè)非常封閉的環(huán)境,國(guó)際車廠并不會(huì)將產(chǎn)品Cost Down視為重要的任務(wù)����,因?yàn)槠囀桥c人類生命財(cái)產(chǎn)有關(guān)的行業(yè),產(chǎn)品設(shè)計(jì)的不良或可靠性的缺陷將會(huì)造成車廠巨大的賠償�����,因此車廠不會(huì)輕易的去更換供應(yīng)商�。但近年來(lái)「AI智慧汽車」與「ADAS」的崛起,汽車電子占車價(jià)的比重逐步提升到40-50%��,這兩個(gè)汽車新發(fā)展面向�����,使得車廠必須開(kāi)始跳脫既有的供應(yīng)鏈,開(kāi)始尋找合適的電子產(chǎn)品供應(yīng)鏈�����。從2017年全球汽車銷售量排行榜來(lái)看�,前七大車廠的銷售量已經(jīng)占了全球60%的比重,這代表市場(chǎng)是非常集中的����,如何擊退競(jìng)爭(zhēng)者進(jìn)入國(guó)際車廠的供應(yīng)鏈,無(wú)非是現(xiàn)今電子廠商所面臨的重要課題��。

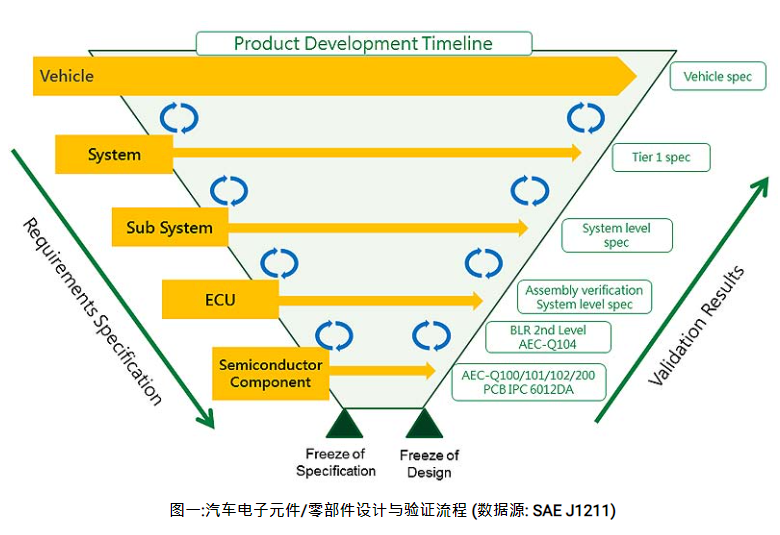

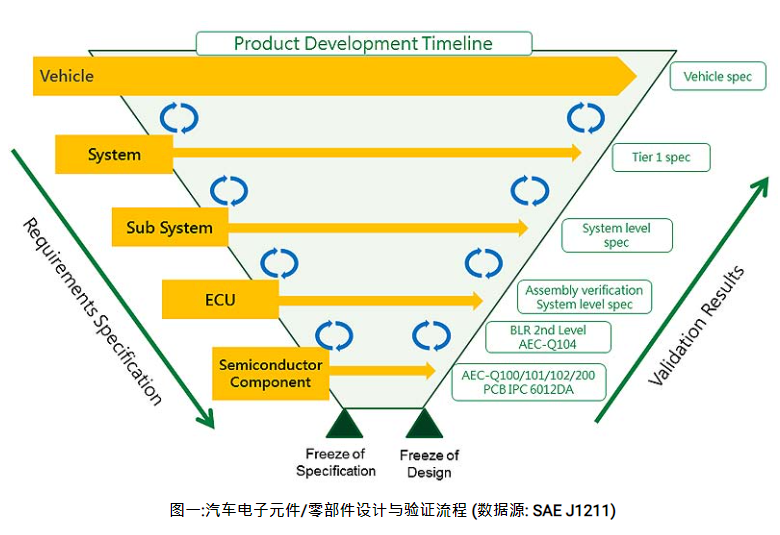

當(dāng)車廠要開(kāi)發(fā)一個(gè)產(chǎn)品與功能時(shí)�,將會(huì)定義系統(tǒng)功能->子系統(tǒng)功能->該采用的電子控制單元(ECU)->需要使用的半導(dǎo)體元件,規(guī)格由左至右��、由上而下��;但在進(jìn)行驗(yàn)證時(shí)則需由下而上�,一步一步完成驗(yàn)證需求,正所謂「基礎(chǔ)不牢�,地動(dòng)山搖」,從最源頭確認(rèn)質(zhì)量起����,將會(huì)是產(chǎn)品達(dá)到高可靠性的不二法門(mén)�。如不遵循V型曲線���,當(dāng)產(chǎn)品發(fā)生失效狀態(tài)下�,就無(wú)法厘清是上一段產(chǎn)品問(wèn)題��,還是制程問(wèn)題����,或是自己設(shè)計(jì)不良所導(dǎo)致。

Step 1:Component level – 集成電路IC符合AEC-Q100要求�、離散元件符合AEC-Q101需求��、LED符合AEC-Q102要求(2017年新版)�����、多芯片元件MCM符合AEC-Q104要求(2018年新版) �、被動(dòng)元件符合AEC-Q200要求

Step 2:PCB level -印刷電路板(以下簡(jiǎn)稱PCB)通過(guò)IPC-6012DA驗(yàn)證

Step 3:Board level – 考慮元件上板后的焊點(diǎn)可靠性(BLR, Board Level Reliability)

Step 4:Board level – PCBA制程質(zhì)量驗(yàn)證確認(rèn)

Step 5:System level -從系統(tǒng)模塊到Tier 1 / 品牌車廠的標(biāo)準(zhǔn)規(guī)范

Step 1:Component level:AEC-Q系列

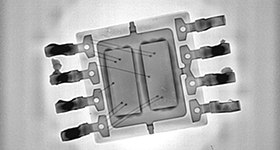

對(duì)車用ICs可靠性驗(yàn)證而言,美國(guó)在1994年即由克萊斯勒(Chrysler)�����、福特(Ford)以及通用汽車(GM)三大汽車廠發(fā)起成立汽車電子委員會(huì)(Automotive Electronics Council-簡(jiǎn)稱AEC)�。AEC建立車用電子元件的質(zhì)量控制標(biāo)準(zhǔn)�����,符合AEC規(guī)范的元件均可被Chrysler��、Ford與 GM三家車廠同時(shí)采用�����,因而促進(jìn)了元件制造商交換其產(chǎn)品特性數(shù)據(jù)的意愿�,并推動(dòng)了汽車電子元件通用性的實(shí)施��,為汽車電子元件市場(chǎng)的快速成長(zhǎng)打下基礎(chǔ)�。

近年來(lái)國(guó)際車廠于安全相關(guān)的ECU上,將AEC-Q100制定為強(qiáng)制性的主動(dòng)元件需求�����,AEC-Q200詢問(wèn)熱度逐步提高���,未來(lái)也會(huì)轉(zhuǎn)化為強(qiáng)制性的需求��,筆者呼吁廠商須提早因應(yīng)�。對(duì)于LEDs Component��, AEC也于2017年頒布了AEC-Q102,已成為車用LED的圣經(jīng)�。

Step 2:PCB level -PCB板通過(guò)IPC-6012DA驗(yàn)證

印刷電路板(Printed circuit board,簡(jiǎn)稱PCB)是主被動(dòng)元件的溝通橋梁��,當(dāng)元件故障時(shí)可透過(guò)Re-work更換���,但不可能移除所有元件后再更換PCB���,因此不得不說(shuō)PCB為汽車電子零組件中的關(guān)鍵零件。

車用PCB以往并無(wú)特殊的驗(yàn)證手法�,多遵照IPC-6012進(jìn)行驗(yàn)證,由于車用電子市場(chǎng)的崛起��,PCB制造業(yè)者積極搶食這塊大餅��,IPC(國(guó)際電子工業(yè)聯(lián)接協(xié)會(huì)�,簡(jiǎn)稱IPC)不得不重視此問(wèn)題���,特別于2016年頒布了首份針對(duì)車用PCB的驗(yàn)證及允收規(guī)范IPC-6012DA�����,其中包含了溫度沖擊耐久試驗(yàn)(Thermal shock endurance Testing)����、高溫耐久試驗(yàn)(High Temperature Endurance Testing)、高溫高濕儲(chǔ)存試驗(yàn)(High Temperature & Humidity Storage Testing)�、陽(yáng)極細(xì)絲導(dǎo)通試驗(yàn)(Conductive Anodic Filament,簡(jiǎn)稱CAF Testing)�、表面絕緣電阻試驗(yàn)(Surface Insulation Resistance,簡(jiǎn)稱SIR Testing)…等���。這份也成為車廠與Tier 1對(duì)于PCB可靠性驗(yàn)證的重要參考法規(guī)�。

Step 3:Board level – 車用組件上板后的焊點(diǎn)可靠性

板階可靠性(BLR)����,是國(guó)際間常用來(lái)驗(yàn)證IC元件上板至PCB之焊點(diǎn)強(qiáng)度的測(cè)試方式,是目前手持式裝置常規(guī)的測(cè)試項(xiàng)目�����。而隨著汽車電子系統(tǒng)的復(fù)雜度提升���,更多的IC元件被運(yùn)用在汽車內(nèi)�����,BLR遂逐步成為車電重要測(cè)試項(xiàng)目之一�,不僅Tier 1車廠BOSCH、Continental��、TRW對(duì)此制定專屬驗(yàn)證手法�,令人注意的是AEC汽車電子協(xié)會(huì)近期最新出爐的AEC-Q104,明確定義了車用電子的板階可靠性試驗(yàn)(Board Level Reliability)項(xiàng)目���,雖然項(xiàng)目?jī)H有BLR TCT(溫度循環(huán))��、Drop(落下)�、Low Temperature Storage Life(簡(jiǎn)稱LTSL)��、Start Up & Temperature Steps(簡(jiǎn)稱STEP)等�����,尚未能完全貼近Tier 1的客戶規(guī)范��,但卻是車用板階可靠性通用標(biāo)準(zhǔn)發(fā)展的一大步���。

Step 4:Board level – PCBA制程質(zhì)量驗(yàn)證確認(rèn)

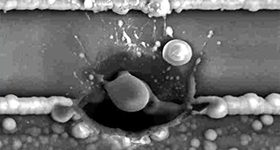

歐盟2006年7月開(kāi)始實(shí)施RoHS,在電子產(chǎn)品上限制使用鉛(Pb)�����,含量需小于1000 ppm。在當(dāng)時(shí)電子產(chǎn)品使用錫鉛焊錫已經(jīng)超過(guò)50年以上歷史�����,導(dǎo)入無(wú)鉛制程中��,無(wú)論設(shè)備����、測(cè)試方法、產(chǎn)品質(zhì)量與可靠性等議題必須重新進(jìn)行檢視與確認(rèn)��。焊接材料從錫鉛轉(zhuǎn)為無(wú)鉛錫膏后熔點(diǎn)由183℃提升至217℃�����,溫度的提升導(dǎo)致焊點(diǎn)硬度變硬����、變脆、耐疲勞性差��,焊點(diǎn)缺陷多容易造成錫須等問(wèn)題����,因此掌控制程良率的難度大幅提升�。當(dāng)時(shí)因醫(yī)療��、國(guó)防�����、車用電子的應(yīng)用上��,對(duì)于可靠性需求極高����,所以導(dǎo)入的腳步較消費(fèi)性的電子產(chǎn)業(yè)慢很多。

在2007年版的AEC-Q100 Version G尚未有無(wú)鉛(Pb Free)的驗(yàn)證需求����,不過(guò)AEC在2009年發(fā)布了Q005(PB-FREE TEST REQUIREMENTS),正式面對(duì)了無(wú)鉛制程的轉(zhuǎn)換���;且2014年在進(jìn)行AEC-Q100的改版作業(yè)中(Version G->H)�,加入了無(wú)鉛測(cè)試的驗(yàn)證要求包含了焊錫性測(cè)試(Solderability)���、焊錫耐熱試驗(yàn)(Solder Heat Resistance)以及錫須試驗(yàn)(Tin Whisker)�,從此汽車電子毅然而然跟上環(huán)保的腳步�。

而廠商在消費(fèi)性電子產(chǎn)品導(dǎo)入無(wú)鉛過(guò)程中,累積了非常多的經(jīng)驗(yàn)���,克服了各式各樣的難關(guān)���,因此在進(jìn)入車用的階段相對(duì)有經(jīng)驗(yàn)。

Step 5:System level -從系統(tǒng)模塊到Tier 1 / 品牌車廠的標(biāo)準(zhǔn)規(guī)范

系統(tǒng)模塊的驗(yàn)證需求大致可區(qū)分為三個(gè)階段:

1. 求生存:此時(shí)公司正面臨生死存亡的關(guān)鍵時(shí)刻�����,能將產(chǎn)品用較低價(jià)較快速的方式投入市場(chǎng)才能足以生存�����,在這個(gè)階段并無(wú)質(zhì)量與可靠性可言�����。

2. 副廠品牌:公司已有所規(guī)模��,想要逐步建立品牌價(jià)值����,這時(shí)多參考國(guó)際車用規(guī)范進(jìn)行質(zhì)量驗(yàn)證,而業(yè)界普遍且通用性較廣的則為ISO 16750(繁體版CNS 15481、簡(jiǎn)體版GB/T 28046����、日文版JASO D014),內(nèi)含四大類的驗(yàn)證��,電性負(fù)載�、機(jī)械負(fù)載、氣候負(fù)載��、耐化學(xué)溶劑負(fù)載��。

3. 車用正廠零組件:此時(shí)唯有通過(guò)車廠的廠規(guī)或是Tier 1廠規(guī)�����,并無(wú)其他二路可選���。

要在汽車這個(gè)產(chǎn)業(yè)長(zhǎng)久生存�,需跳脫既有的消費(fèi)性電子產(chǎn)業(yè)思維��,對(duì)于質(zhì)量與可靠性的要求是沒(méi)有任何妥協(xié)的余地��,價(jià)格是放在較后面的考慮�����,車廠對(duì)于新的產(chǎn)品導(dǎo)入可能有長(zhǎng)達(dá)3~5年驗(yàn)證期,對(duì)于產(chǎn)品的售后維修備料�,更可能要求達(dá)20年之久�����,當(dāng)決定跨入汽車產(chǎn)業(yè)之路���,經(jīng)營(yíng)者必須更有耐心與決心�。若您有汽車電子元件AEC-Q驗(yàn)證需求����,歡迎聯(lián)系我們!

掃碼咨詢

掃碼咨詢

微信訂閱號(hào)

微信訂閱號(hào)